发布时间:2024-03-22作者来源:线束工程师散漫浏览:3972

线束端子是汽车线束系统中至关重要的导电元件,它们包括插针和插孔两种类型,主要承担电气连接的重要任务。这些端子通常由铜及其合金等优质导体材料制成,表面经过镀银、镀金或镀锡等处理工艺,旨在提高耐腐蚀、抗氧化和防锈性能。本文将重点介绍汽车线束端子的不同种类,探讨其镀层选择的重要性,并阐述在选取线束端子时应遵循的原则。

1 端子种类

端子按形状可分为片形系列、圆柱形系列、电线接头系列。

1) 片形系列端子采用H65Y或H70Y材质, 料厚为0.3~0.5。部分元件示意图见图2。

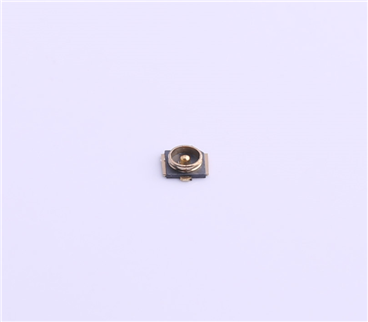

2)圆柱形系列端子采用H65Y或Qsn6.5-0.1材质, 料厚为0.3~0.4。部分元件示意图见图3。

3) 电线接头系列端子又分为U形、叉形及孔式3种形式。

① U 形端子采用H62Y2、H65Y、H68Y 或Qsn6.5-0.1材质, 料厚0.4~0.6, 部分元件示意图见图4a;

②叉形端子又称为Y型端子, Y型端子采用H62Y2材质, 料厚0.4~0.6, 部分表面进行镀镍处理, 导电性能良好, 部分元件示意图见图4b;

③孔式端子一般采用H65Y、H65Y2为基材, 料厚0.5~1.0, 部分元件示意图见图4c。

由于端子的功能不尽相同, 使用环境不同(高温、热循环、潮湿、冲击、振动、灰尘等), 所以选取的端子镀层也各种各样, 通常通过最大持续温度、镀层厚度、成本、对配端适合的镀层选用不同镀层的端子来满足电器功能的稳定性。镀层的不同类型见表1。

镀锡一般有良好的环境稳定性和较低的成本, 所以应用较为广泛, 应用不同方面的镀锡层较多, 暗锡、亮锡、热沾锡等。与其他镀层比较, 耐磨性较差, 要少于10个插接匹配循环, 而且接触性能会随时间温度降低, 一般用在低于125℃环境工况。镀锡端子设计时, 需考虑高接触力及微小位移才能保证接触的稳定性。

镀银一般具有良好的点接触性能, 可用在150℃持续使用工况, 成本较贵, 在硫及氯存在的空气中易于生锈, 比镀锡硬, 其电阻系数略高于或相当于锡, 潜在的电子迁移现象易导致插接件存在潜在风险。

镀金端子拥有良好的接触性能与环境稳定性, 持续温度可超过125℃, 且具有优异的耐摩擦性能。硬金的硬度较锡和银都硬, 且耐摩擦性优异, 但其成本较高, 且并不是每个端子都需要镀金, 接触力较低会导致镀锡层出现磨损时, 可改用镀金端子。镀层的不同类型对比见表2。

“锡与锡”配合,以及“锡与金”、“锡与银”配合都要关注微动腐蚀问题。失效率取决于接触区的镀层材料以及润滑剂的状态和类型。

需根据不同的插接件和不同的需求选择不同镀层的端子。对于要求性能较高的设备, 如安全气囊、ABS、ECU等用的端子, 应优先选用镀金件以保证安全可靠性, 但出于成本考虑, 在满足性能要求的前提下可选择局部镀金处理。

具体的选取原则为:

①保证端子与所选的插接件的合理匹配。

②针对所压接电线的线径选择合适的端子。

③对于单孔防水插接件, 要选择尾部能压接防水栓的端子。

④确保连接的可靠性。端子选取时要保证与电器件、对插件的良好接触, 使接触电阻降为[敏感词], 提高可靠性。如:面接触要优于点接触, 针孔式要优于片簧式。在设计时要优先选用双弹簧式压紧结构(接触电阻非常小) 的插接件。

⑤阻抗匹配。有些信号有阻抗匹配要求, 尤其是射频信号, 对阻抗匹配要求更为严格, 阻抗不匹配时会引起信号反射, 从而影响信号传输。所以在选取端子时, 一定要选择阻抗匹配的端子。

这里, 归纳了日系端子可承载电流与适用线径对应关系, 防水型端子可承载电流与适用线径统计见表5。

免责声明:本文采摘自网络线束工程师,本文仅代表作者个人观点,不代表金航标及行业观点,只为转载与分享,支持保护知识产权,转载请注明原出处及作者,如有侵权请联系我们删除。

Copyright © 深圳市金航标电子有限公司 版权所有 粤ICP备17113853号