发布时间:2024-10-31作者来源:金航标浏览:2442

5G时代的到来使通信系统的工作频段进入毫米波范围,这对毫米波器件的封装提出了新的挑战。5G系统需要将射频、模拟、数字功能以及无源器件等多种系统组件集成在一个封装模块内,这正体现了异质异构集成的特征。在所有的异质异构集成方案中,2.5D/3D系统级封装(SiP)因其高度集成性被视为解决5G系统封装的重要突破口。本文将重点探讨基于SiP的未来5G封装发展,尤其是2.5D/3D SiP技术和备受关注的Chiplet技术。同时,文章将分析适用于5G毫米波器件的系统级封装解决方案,包括合适的基板材料和先进的封装技术。最后,针对5G天线模块的封装,介绍片上天线与封装天线两种解决方案。

01

引言

5G与4G 和长期演进技术( Long Term Evolution,LTE)相比,在数据传输速率、容量、延迟、带宽等性能指标上都有了大幅度的提升.根据第三代合作伙伴组织(Third Generation Partner Organization.3GPP)给出的规范5G主要有两个频段即FR1(450~6000 MHZ)和 FR2(24 250~52 600 MHZ)5G的出现将通信系统的工作频率推入了太赫兹波段.毫米波频率范围内的工作需求,给 5G 通信器件的封装带来了一系列的挑战.5G系统的封装需要将射频、模拟、数字功能和无源器件以及其他系统组件集成在一个模块中.然而,使用系统级芯片技术(System of Chip,SoC)来实现 5G 器件的封装是十分困难的,因为逻辑、内存I/O、RF 等模块很难在单一制程中实现.并且基于SoC 技术的无源器件 值非常低这会增加高频下器件的损耗.克服这一问题的办法就是使用封装技术将异质材料的无源器件集成在靠近有源器件的位置上.由此可见5G器件的封装要求十分符合异质异构集成的特征.除小型化要求外.5G 芯片信号频率增加所带来的传输损失以及发热量大的问题也不容忽视.这些问题不仅需要从封装结构层面解决,也需要对封装材料以及封装布线、互连等做出规范.此外,5G 无线通信系统需要更高集成度的无线电解决方案,包括先进的相控阵雷达天线和收发器前端技术以支持高辐射功率和大的信噪比以及波束成形、宽范围的仰角和方位角扫描.由于天线元件的尺寸和间距以及波长有关,与 4G 的离散天线不同在 5G封装中封装集成天线成为了可能.实现毫米波天线阵列有多种选择.而具体的技术方案还需要根据需求进行权衡.本文针对 5G 时代的毫米波器件封装存在的一系列问题将首先介绍可用于解决 5G 及后代毫米波通信芯片封装问题的异质异构集成技术.随后将对用于毫米波大功率器件封装的基板材料以及互连方案进行探讨.最后介绍毫米波器件天线阵列封装的两种技术方案。

02

异质异构集成技术

从原理上看,目前的异质异构集成方法主要有异质外延生长、外延层转移、晶圆集成以及小芯片组装等7,其中后面两种的实现难度较低,也更适应毫米波器件.在封装技术的发展方向.目前异质异构集成的实现方案上出现了 SiP 等先进封装形式,而实现方法上则具有传统的引线键合(Wire Bond) 以及晶圆级封装(Wafer Lever Package)、倒装 (Filp Chip)、凸点(Bumping)、2.5D 封装、3D 封装等一系列先进封装技术.

本节将对异质异构集成技术路线下的 SiP 封装进行详细介绍,并对基于小芯片技术(Chiplet)的 SiP封装进行论述.而封装技术相关的内容则会放到后续章节.

2.1

系统级封装(SiP)

在这里首先要搞清楚 SiP 在封装中的层次从微系统的集成方式上来看,微系统的实现方式主要有SoC、SiP 以及封装系统(System of Package,SoP)SoC 是基于单片的集成,Si 是基于多芯片的封装集成,而 SoP 则是基于封装的系统集成.三者的层次是由低到高的,也就是说,在 SiP 中可以出现 SOC 集成的芯片,在 SoP 中也会包含多个 SiP 器件我们可以认为,SiP 是处在芯片与整机系统间的功能器件的封装SiP 是将多个具有不同功能的有源电子器件和可以选择的无源器件,以及诸如 MEMS 或者光学器件等其他的器件,组装为可以提供多种功能的单个标准封装器件,形成一个系统或者子系统.siP 的封装特征与 5G 毫米波器件封装的要求十分相符.现在所说的 SiP 技术是在 2000 年左右出现的各种 SiP尤其是射频部分.在移动领域被广泛应用.2.5D/3D 形式的 SiP 封装被认为是未来发展的重点方向,因为这是后摩尔时代突破摩尔定律下器件尺寸的一个重要突破口.

2.1.2 SiP 在5G器件中的应用趋势

5G 技术的发展,会将电子产业带人一个新的领域.由于 5G 技术的先进性,将会使电子产品的性能获得极大的提升.与此同时,人们也需要在这之中获得便利,即这些电子产品要具有较高的便携性.以手机为例,从最早的智能手机时代开始,每次发售的新手机都引人了一些新的功能,比如双卡双待、指纹识别多摄像头、移动支付、人脸识别等新功能,这些都增加了手机的耗电量.但是以现有的技术,大幅度增加钾电池的电量密度是难以实现的.这就要求系统级封装和模组化技术的发展.以此来实现手机的外观轻薄和减小功耗.SiP从封装和组装为切入点以高精度的表面贴装技术(Surface Mounted Technology,SMT) 和先进封装技术,将若干裸芯片和微型的无源器件进行高度的集成化,并成为微型化的高性能组件,成熟运用 SiP 技术可以加快 5G 技术的研发过程.也可以极大程度上简化电子产品的制造流程.为人们的生活带来更多便利.

未来满足 5G 器件的功能性、小型化、可靠性以及成本效益要求根据 Inan Ndip 等人的总结SiP的架构以及封装材料和互连必须满足以下要求.

(1) 性能需求.如电磁兼容性、信号完整性、电源完整性、高增益的天线阵列、高品质因数的无源器件.

(2)可靠性要求5G 器件的 SiP 结构必须充分考虑到散热性能以及热稳定性,并且要尽可能杜绝正常使用过程中的热机械可靠性问题.

(3)小型化要求SiP 必须能够使未来的 5G 器件小型化,从而能够达到随时集成到其他组件/模块上的目的.

(4) 成本要求.在满足使用要求的前提下,SiP 应该尽可能降低成本.

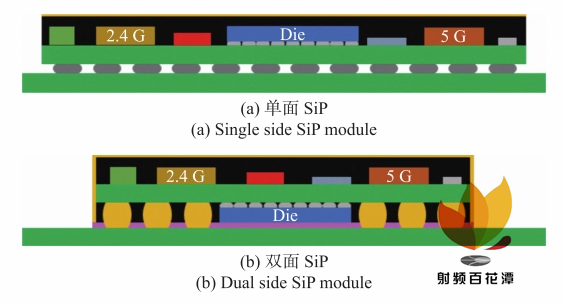

对于上述几个问题,除了从封装材料以及组装方法上着手,从工艺和结构上进行考虑也是必要的.例如,在工艺上可以利用面板级封装工艺制作 SiP,同时制作数百个 5G 模块,分摊成本从结构方面考虑,为了满足 5G 器件小型化要求以及高性能的要求就必须使SiP 脱离传统的二维层面,逐渐向着2.5D SiP,特别是 3D SiP 的方向进发此外较为先进的双面 SiP也在 5G 及之后的高频毫米波器件的封装中得到了用武之地,双面SiP 不需要使用中介层(interposer)来实现 SiP,从而能够在保证小型化和提高集成度的同时降低成本.

2.1.3 2.5D SiP 与3D SiP

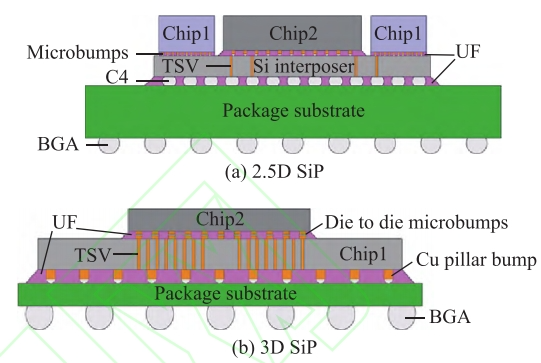

在后摩尔时代,垂直堆叠封装被视为延续摩尔定律的重要举措,多芯片垂直堆叠常见的就是 2.5D和 3D 封装封装技术的逐渐发展使得芯片的封装形式由传统的单芯片封装发展至 2D 多芯片封装但是随着对封装密度需求的进一步增加,想要再提升封装密度就必须在垂直方向上下功夫.硅通孔(ThroughSilicon Via.TSV) 技术的出现使芯片的垂直堆叠成为了可能,由此诞生了 2.5D 和3D 封装技术严格来说,只有 3D 封装实现了多芯片在垂直方向上的堆誉而 2.5D 封装使将多个芯片平行排列在中介层上,因其封装密度大于传统 2D 封装但小于3D 封装特将其称为 2.5D 封装图1为 2.5D 和3D 封装结构示意图.

2.5D 封装一般要借助硅中介层(Silicon Inter-poser),裸片(Die) 被平行放置在中介层的顶部,中介层充当芯片与基板的桥梁,能够为系统提供更多的I/O 宽带。中介层是一种由硅和有机材料组成的硅基板,它承担着传递电信号的作用,是裸片与印刷电路板(PCB)之间的桥梁.裸片一般是通过微凸块(Microbumps) 与中介层的布线层连接,而中介层则通过锡球与下层基板相连.中介层的上下导通则一般通过 TSV 等手段实现3D 封装则是将具有 TSV 结构的裸片垂直堆叠从而实现纵向的集成.3D 封装的裸片通过微凸块甚至无凸块相连,由于 TSV 沿着芯片垂直方向以最短的路径传输信号.因此.3D 封装能够实现更快的信号传输和更高的带宽。

与 2.5D 封装相比3D 封装不需要使用中介层减小了成本,且具有更高的集成度,满足 5G 器件集成的小型化和降低成本的要求,是一个[敏感词]的解决方案.尽管3D 封装可以被认为是[敏感词]的 IC 封装形式,但它存在严重的可靠性和测试问题.且对于大功率的 5G 器件来说该问题尤为突出,芯片和互连密度较高的有限暴露区域加剧了散热和机械可靠性问题此外,可靠性测试方法的缺乏是另一个需要克服的挑战.目前也有很多学者针对 3D 封装的可靠性问题进行研究例如,Lian 等人应用模拟方法对3D SiP结构直流电阻和寄生电感进行电学比较对 Theta-JA进行热比较并对3D SiP 封装结构进行翘曲比较此外,他们还建立了典型的可靠性测试(温度循环测试高温储存寿命测试、无偏高加速应力测试),以验证3D SiP 结构在未来物联网/可穿戴和 5G 设备应用中的应用.他们的工作完成了封装级的可靠性测试项目,并且展示了3D SiP架构的可行性应用.

需要声明的是,即使 3D 较 25D 封装更能满足小型化和成本要求,但是由于 2.5D 的可靠性很高,更适用于大批量制造.究竟选择哪一种形式还要根据具体需求进行权衡.可预见的是,未来 5G 及后代毫米波器件的封装必是以 3D 形式为主。

2.1.4 双面SiP

在5G低于6GHz器件封装的方案中较先进的双面SiP 获得运用与普通单面SiP 相比双面SiP 可以进一步提高系统的集成度,减小封装尺寸,并提高系统性能.双面 SiP 是一种热封装解决方案,采用了双面 SMT 和双面成型来缩小整个模块的尺寸.双面SiP 简化了 PKG I/O 计数提高了电源效率减小了噪声排放.从电集成的角度来看,双面 SiP 由于较短的信号传输路径可以获得比其他并排倒装芯片 SiP 结构更好的电性能:从热性能来看,高热解决方案可提高24%~38%双面SiP 模块可以为 5G封装提供一种先进的解决方案,以解决 5G 器件的性能、可靠性、尺寸和成本的需求。

双面 SiP 模型与单面模型相比,可以允许在一个小的模型上面出现更多模块,其固然增大了封装空间的利用率,但是由于散热路径的重叠,其散热性能是不得忽视的一个问题.针对双面 SiP 结构的散热问题,Chen 等人使用红外相机和热电偶分析与比较了单/双面 SiP 模块的热性能.为了改善双面 SiP 的散热,该团队设计了以下几个措施:(1) 单面封装用焊球连接 PCB,而双面封装用铜球连接,由于铜的导热系数高于焊料,因此,它可以帮助快速传热;(2) 暴露模具,即高温不应包裹在聚合物材料中,且把填充物(Underfill)放在模块和 PCB 之间的间隙中;(3)另一个重要的改进是 PCB 设计的替代.增加 PCB 上的散热孔和散热路径,增加 PCB 的铜含量如此以来,经改进后的双面 SiP 散热得到了改善,且接近于单面 SiP此外,他们建立的利用模拟的方法进行了相同的测试图 2 为该团队建立的单面 SiP 和双面 SiP的模型模拟结果与试验结果最大误差在 8.4% 以内,且模拟结果表明.当基板增加了更多的铜后,热性能大大改善并且在模块与PCB间填充Underfi11后模块与基板间形成了流畅的热路径。

2.2

基于Chiplet的系统级封装

[敏感词][敏感词]部高级研究计划局(DARPA)在2017年推出的CHIPS计划(通用异构集成和IP复用战略)试图将小芯片推向战略统一和生态建设的水平在DARPA的规划中,小芯片涉及来自不同公司、不同工艺节点、不同半导体材料、不同信号类型(即波、电子、光子,甚至微机电系统)的具有不同功能的芯片.因此,小芯片技术旨在支持新生态和应用系统中的巨大技术路线图。

Chiplet的优势主要体现在技术要求,成本以及商业化等方面.相比于SoC,Chiplet将系统级芯片进行了拆分,降低了功能高度集成带来的设计和制造要求.且Chiplet的生产形式使其能够支持特殊功能的定向定制,从而能够避免市场狭窄的问题,并且Chiplet 大大缩减了制造周期以及研发投入,能够更好地平衡生产成本问题.Chiplet最大的特点在于IP复用,这有助于实现芯片设计产业链细分.如此以来,片设计行业就可逐渐打破几家独大的局面,小型芯片设计公司也将从中获益,从长期发展角度来看,这是十分利于技术的竞争与发展的.

可以预见,Chiplet技术在5G毫米波器件的系统级封装中也将大有可为.然而,Chiplet的进一步发展需要使Chiplet接口必须达成一致,接口和协议的设计必须考虑与制造工艺和封装技术相匹配、系统集成和扩展的要求.此外,不同领域的小芯片的相关性能指标也至关重要。

03

基板材料

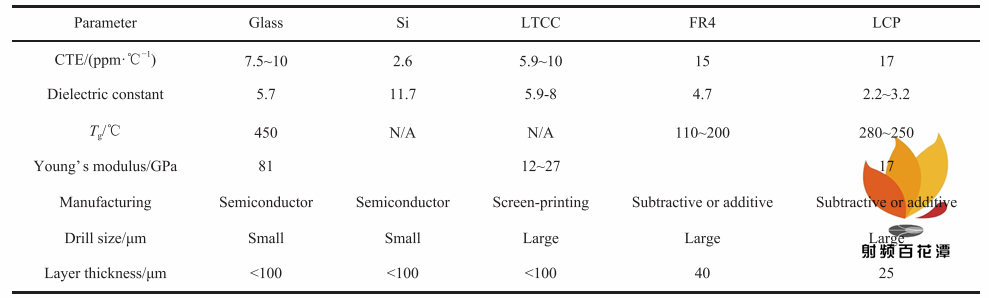

封装基板提供其上各种电路元件之间的布线或互连.目前应用于5G器件封装的基板材料主要有:低损耗层压板(Low-loss Laminates)、低温共烧陶瓷(Low Temperature Co-fired Ceramic,LTCC)和 玻 璃(Glass).根据异构集成线路图(Heterogeneous Inter-gration Roadmap),表1比较了玻璃、LTCC、环氧玻璃布层压板(FR4)以及液晶高分子(LCP)与硅(Si)的材料特性,可以看出4种衬底与硅之间都有很大的热膨胀系数(Coefficient of Thermal Expansion,CTE)失配,因此,在封装过程中充分考虑焊点可靠性以及Underfill的使用都是必要的,但是具体使用何种基底技术还需要根据制造成本、可靠性要求、热性能、电性能等要素进行抉择.除此之外,晶圆级封装(Wafer-level Packaging,WLP)提供了一种不需要基底材料的封装选择.关于晶圆级封装将在下一节中进行详细描述.

3.1

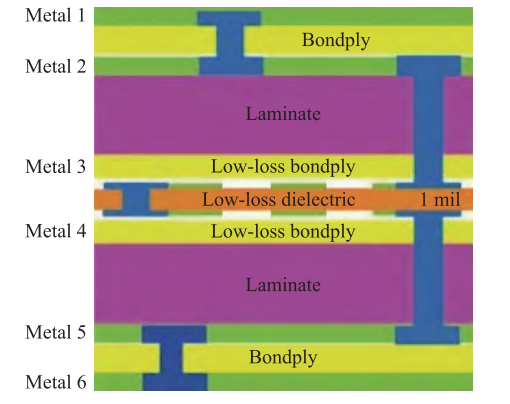

低损耗层压板

典型的多层低损耗层压板如图3所示,它由一个或多个嵌入到其他层压板或者堆叠膜之间的低损耗介电层以及上下层压的粘接层、层压板、金属层等组成.内部介电层必须在工作频率下具有低损耗,还应该足够薄以实现高电容密度和最小化封装高度液晶聚合物(LCP)或聚四氟乙烯(PTFE)等低损耗有机物的出现逐渐取代环氧树脂作为中间的介电层。因为它们的损耗角正切可以解决环氧树脂较大的损耗正切问题.此外,由于在层压温度下的稳定性和高剥离强度,聚酰亚胺的可加工性可能优于LCP.SiO填充的碳氢化合物一般被用作外层的粘接层和堆积层,以提供刚性、低吸湿性和低的Z轴CTE,从而确保使用的可靠性,外层的表面金属化被用作形成可靠焊点的屏障.Cu作为表面金属被认为是不利的,因为它快速氧化并与焊料反应形成具有不期望的电学和物理性质的脆性金属间化合物.Ni是一种出色的阻挡金属,并涂有超薄金,以防止相邻焊点桥接.表面金属一般是电镀镍和亚锡、硬金、软金以及化学镀镍和浸金。

3.2

低温共烧陶瓷(LTCC)

与其他材料相比,陶瓷具有更宽的相对介电常数范围和更好的机械稳定性,使其成为滤波器、谐振器介质天线和其他相关设备的[敏感词]材料.并且,5G6G通信技术的[敏感词]发展证实了LTCC技术在集成天线中的关键作用.LTCC是一种多层集成技术,因其容易实现内埋置元器件和多层布线方便实现小型化以及高频化设计而多用于多层电子封装行业LTCC 用于5G 封装基板材料具有如下优势:

(1)低的损耗角正切,这意味着它是高质量因子无源器件RF应用的潜在候选者.

(2)低的CTE是其与硅具有良好的CTE匹配保证了互连的可靠性.

3)高熔点保证了应用于5G等大功率器件过程中的热稳定性.

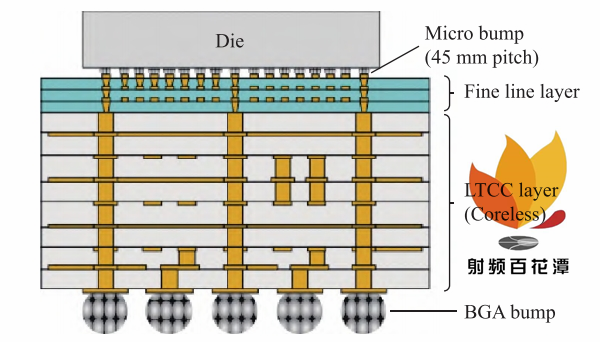

(4)高电阻率使其能够不额外产生导电损耗(5)高的杨氏模量使其大大降低了翘曲的风险LTCC 堆叠具有多层布线的特征,它的结构包括了陶瓷介电层以及穿越陶瓷介电层的导电迹线和过孔.图4是LTCC无芯材(Core)堆叠封装结构的示意图.

微波介电陶瓷,并通过改变Zn/Ni的比例详细研究了Zn/Ni 比对相结构、微观结构和微波介电性能的影响.该研究获得了单相的

微波介电陶瓷,并通过改变Zn/Ni的比例详细研究了Zn/Ni 比对相结构、微观结构和微波介电性能的影响.该研究获得了单相的 陶瓷,并且证实ZnNi比例的变化对晶格参数、致密化和微观结构产生了显著影响.制备的陶瓷的最佳组成在品格参数、致密、

陶瓷,并且证实ZnNi比例的变化对晶格参数、致密化和微观结构产生了显著影响.制备的陶瓷的最佳组成在品格参数、致密、 和

和 范围内表现出优异的微波介电性能,有望进行 LTCC 应用.

范围内表现出优异的微波介电性能,有望进行 LTCC 应用.

3.3

玻璃

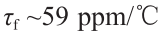

玻璃基板材料具有优越的尺寸稳定性、大面积低成本面板的可用性、形成细间距通孔的能力、对温度和湿度的稳定性,以及与扇形封装中使用的硅和模具化合物相比具有较低的介电损耗等优点,基于玻璃基板的封装正在成为实现毫米波器件中滤波器等无源器件封装的十分具有竞争性的基板选择对象.

玻璃一般被用于封装内部的芯材通过将堆积材料堆叠在其上配以铜迹线形成的金属化布线层从而组成一块封装基板,图5是这种玻璃基板的一种典型结构,另一种结构是将玻璃基板作为嵌入式封装的基板材料,它将芯片嵌入到玻璃中,如图6所示.之后玻璃被平坦化,然后在芯片的有源侧形成堆积层,并利用微孔将其直接与焊盘相连,这种结构支持嵌人式无源器件、多个芯片和天线,以及连接到PWB的 BGA 接口,线宽可以低至2um,以满足新兴的重布线层(ReDistribution Layer,RDL)需求.

图6 嵌入芯片式玻璃基板示意图

04

互连方式

4.1

倒装连接

基于封装密度的提高以及信号传输路径的考量,倒装芯片技术在电子封装中得到了各种应用.与传统的引线键合相反,在倒装芯片封装中,硅芯片的有源侧面朝下,并通过焊点或凸块连接到基板,如此以来减小了单个芯片的占地尺寸,并且大大缩短了信号传输路径与引线键合相比,倒装芯片在输入/输出密度、电气性能、尺寸、生产成本和热性能方面无疑更具优势.

在技术要求上面,倒装芯片封装带来的主要挑战是由于焊料凸块、硅芯片和有机衬底之间的CTE不匹配而导致的热机械应力积聚,随着电子设备的持续使用,芯片封装的互连焊点会经历热循环,最终会导致疲劳或电气故障.这种CTE失配问题有两种解决思路:焊料成分人手和通过底部填充(Underfill)工艺解决.锡铅焊料是电子封装中常用的焊点材料尽管Pb和富含Pb的金具有凸块焊料最理想的特性之一,但是鉴于环境保护问题,含铅焊料逐渐被摈弃.目前对于无铅钎料的研究大多集中于寻找共晶锡铅合金的替代材料上.目前常用的无铅焊料为富Sn合金焊料,比较受青睐的有Sn-Ag和Sn-Ag-Cu 系合金.通常,为了改善焊点机械性能和稳定性,心片和基底之间的狭窄间隙填充有UUnderfill流体,Underfill一般是环氧树脂与熔融二氧化硅填料的均匀混合物,它将重新分配热机械应力,使其远离互连,在固化后,填充凸块阵列间隙的Underfill将化学硬化以形成封装凸块的保护层.

4.2

晶圆级封装

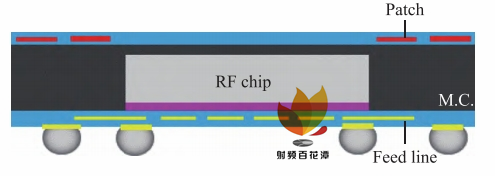

传统的封装发生在晶圆被切片之后,而晶圆级封装是对晶圆先封装后切片.晶圆级封装的优势是大大减小了封装的尺寸,使其能够与裸片尺寸一致,从而达成芯片封装小型化、轻量化的目标.此外,晶圆级封装通过重布线层(RDL)将裸片上的接口引出,因此,相较于普通封装工艺,晶圆级封装减少了一层基板的使用.晶圆级封装又可分为扇入型晶圆封装(Fan-in WLP)和扇出型晶圆封装(Fan-out WLP)两种,如图7所示,二者的区别在于RDL上的I/O数量是否超出裸片面积范围.对扇人型晶圆级封装来说,I/O 分布不超过芯片的覆盖面积,因此,裸片面积占据了封装面积的 100%.随着需求的增加,芯片所需的I/O 接口数量增多,扇人型品圆级封装所能支持的I/O 接口有限,因此,需要 RDL将 I/O扩展到裸片面积以外,这就是扇出型晶圆封装.

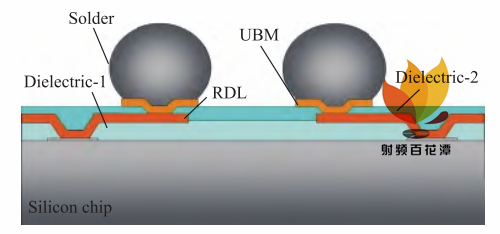

无论是扇人型还是扇出型晶圆级封装,RDL技术在其中都是不可或缺的,RDL将IO接口重新排布,并将信号传递至焊点(Solder).RDL是在晶圆表面沉积金属层和绝缘层形成相应的金属布线图案,采用高分子薄膜材料和ACu金属化布线对芯片的I/O焊盘重新布局成面阵分布形式,将其延伸到更为宽松的区域来植锡球.在2.5D封装的Interposer中RDL也发挥着作用.可以说,在先进封装中,RDL发挥着很重要的作用。

为了提高焊点的可靠性,对 RDL进行精心的设计是必要的.RDL改进的思路之一是在焊料和硅芯片之间添加一个缓冲层,例如有研究者设计了一种聚合物上焊点结构,如图8所示.可以看到,RDL上方和下方都有两个介电层,这将提高互连强度,因为聚合物介电层可以使芯片和PCB之间的应力得到缓冲.此外,RDL提升的另一个思路是RDL与焊点材料配合,共同来提高互连的可靠性

4.2.2扇出型晶圆级封装

扇出型晶圆封装可以调整RDL来适应大数量接口的需求,并且其封装尺寸也更小,这些特征有助于封装结构的热性能和电性能.扇出型晶圆级封装的这种特点使其在5G毫米波器件的封装中广受关注.

4.3

硅通孔(TSV)技术

4.4

天线封装的解决方案

4.5

封装天线(AiP)

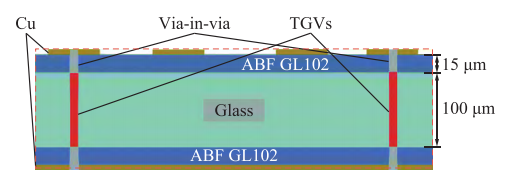

AiP技术是将一元或多元天线集成到封装内部天线技术,其典型方案是采用集成电路封装工艺AiP 依靠 3D 封装技术,大大缩短了馈线长度,从而降低了互连损耗,提高了系统电源效率.AiP的优点在于它在单独的基板上实现,独立于RF芯片,且该基板可以专门用于辐射元件及其馈线,也可以充当收发器组件和异构集成的封装.

总的来看,AiP有两种结构:一种是倒装芯片结构,一种是嵌入式芯片结构.倒装芯片结构中,芯片采用倒装技术被与基板一侧连接,而天线阵列被布置在基板的另一侧.嵌入式芯片结构中,芯片嵌入基板内部,而天线阵列被布置在基板一层.由此可见,AiP 技术的关键在于先进封装互连技术与基板材料的选择这两方面内容已在上文中阐述,在此不再赘述.

目前,AiP正被广泛应用于毫米波器件,被认为是未来毫米波天线封装的最佳解决方案.Gu等人在基站用有机层压基板的AiP方面取得了开创性进展他们设计了一个包括64个阵列嵌入式天线的芯片AiP.天线阵列在Tx模式和±40°扫描范围下,等效全向辐射功率(EIRP)超过50dBm.在产业化应用方面目前一些企业,包括IBM、Intel、Samsung等均已开始将 AiP 作为其产品的天线封装方案.

4.6

片上天线(AoC)

片上天线是采用片上金属化连线工艺集成制作的天线.AoC 技术与 AiP技术最根本的区别在于,芯片上天线没有与射频电路(RF)封装在一起,所以射频电路不存在任何形式的互联,天线自己的功能结构基于单个模块上.其次,与 AiP相比,AoC 更小,只有几平方毫米.然而,AoC的缺陷在于,对于硅基AoC 而言,衬底的高介电常数 和低电阻率严重降低了匹配带宽和辐射效率.

和低电阻率严重降低了匹配带宽和辐射效率.

05

结束语

(1)5G毫米波向下要兼容 4G、3G等,向上要扩展频率,还需要满足低时延、高通率等特点,这是对封装技术的一次巨大挑战.在封装方案方面,SiP可以实现不同材料、不同工艺模块/组件的异质异构集成,是解决 5G 毫米波器件封装的[敏感词]前景的方案.

(2)2.5D/3DSiP封装的高度集成化是未来5G系统器件发展的重要方向.此外,基于Chiplet的SiP 技术可将功能拆分成小芯片,降低制造难度,其IP重用的特征使其十分具有发展价值.

(3)在封装基板方面,目前已有LTCC、玻璃基板以及低损耗层压板,这些基板各有优势.此外,基于RDL的晶圆级封装也提供了一种无基板方案.在封装互连层面,传统的引线键合已不满足未来小尺寸高集成封装的要求,未来的5G系统封装互连技术将以倒装、TSV、基于 RDL的扇出型封装为主.

(4)天线是5G毫米波器件的重要组成部分,目前有AoC和AiP两种具有潜力的天线封装解决方案.由于AoC的难度问题,目前对毫米波天线的研究主要侧重于 AiP技术.但是两种技术各有千秋,具体使用还需根据实际需求权衡.

总而言之,先进封装技术在后摩尔时代已被视为改善集成电路性能的一大重要方向.目前,毫米波器件的3DSiP封装仍未完全实现.在未来,广大的研究者、工程师们还需深耕于此.

免责声明:本文采摘自微电子学与计算机,本文仅代表作者个人观点,不代表金航标及行业观点,只为转载与分享,支持保护知识产权,转载请注明原出处及作者,如有侵权请联系我们删除。

Copyright © 深圳市金航标电子有限公司 版权所有 粤ICP备17113853号 ![]() 粤公网安备44030002007346号

粤公网安备44030002007346号