一、生产安全的 “重启键”:复位开关为什么不可或缺?

在工业自动化的 “神经中枢”—— 联锁逻辑图中,复位开关是保障安全生产的关键一环。当温度飙升、压力超限等异常发生时,联锁保护会瞬间启动:关停泵组、关闭阀门,为设备和人员筑起安全防线。但你是否想过:若工艺参数短暂波动后自动恢复,系统该如何避免 “误判” 频繁启停?异常解除后,如何确保设备有序重启,而非盲目恢复运行?

价值

复位开关的核心价值:

防止波动误触发

避免生产波动导致联锁频繁动作,例如精馏塔压力瞬间超压后快速回落,复位开关可阻止系统反复 “关停 - 启动” 的恶性循环。

强制人工确认

异常解除后,需人工检查工艺状态(如阀门是否卡涩、传感器是否误报),确认无误后再复位,杜绝 “带病重启”。

逻辑闭环控制

与 RS 触发器配合,形成 “触发 - 保持 - 复位” 的完整保护链,确保联锁动作 “有始有终”。

软硬结合

二、复位开关设计的 “三要素”:从软开关到硬触点的全场景适配

1. 设置原则:软硬结合,双重保障

软开关(操作站)

在 DCS/SIS 系统操作界面设置复位按钮,支持远程操作,实时显示状态(如灰色禁用表示联锁条件未解除)。

硬开关(辅操台)

高危场景增设物理复位按钮,带钥匙锁或权限控制(如紧急切断系统必须双人确认),防止误操作。

信号交互

SIS 系统复位信号需同步至 DCS,确保中控室与现场操作的状态一致(例:DCS 界面实时显示 SIS 复位进度)。

2. 功能特性:仅复位 “动作对象”,不跳过根源检查

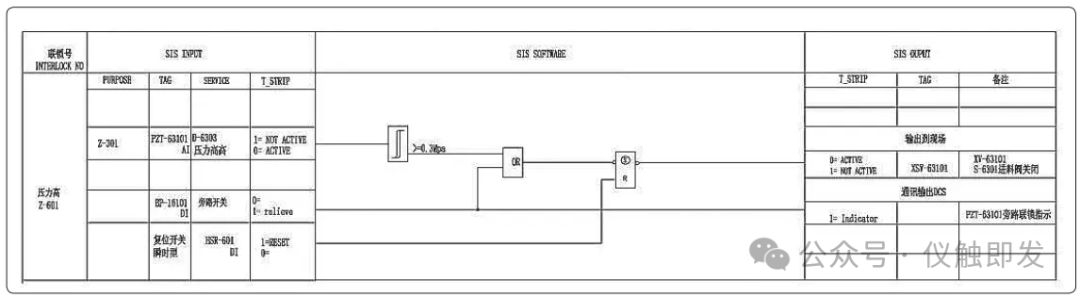

触发条件

仅当联锁信号(如压力传感器 PZT-63101<0.3MPa)恢复正常,复位操作才有效,避免 “带病复位”。

输出逻辑

复位对象为切断阀、机泵等执行机构,而非直接跳过传感器检测(如阀门 XV-63101 复位后,仍需监测压力是否稳定)。

最佳拍档

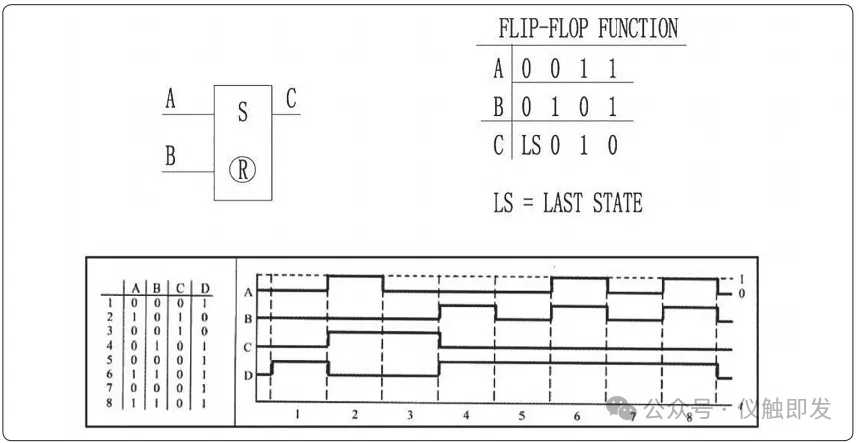

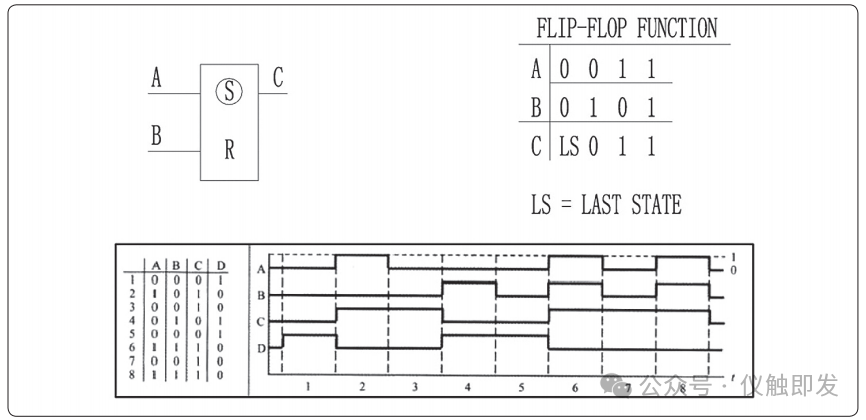

3. RS 触发器:复位开关的 “最佳拍档”

置位优先 VS 复位优先,选错可能引发事故!

|

类型

|

工作逻辑

|

典型应用

|

|

置位优先

|

当置位信号(S)与复位信号(R)同时为 1 时,优先执行置位(C=1),确保联锁触发优先响应

|

|

|

复位优先

|

同时为 1 时优先复位(C=0),可能导致未解除触发条件即复位,严禁用于安全联锁

|

|

实战案例:置位优先如何保障阀门安全复位?

当压力 PZT-63101≥0.3MPa(触发信号 = 0,S 端取反 = 1),RS 触发器输出 C=1,取反后关闭阀门 XV-63101。

压力恢复正常(触发信号 = 1,S 端取反 = 0),此时复位开关触发 R=1,C=0,取反后阀门打开 ——仅当触发条件解除,复位才有效。

避坑指南

三、复位开关设计避坑指南:这两种 “坑” 千万别踩!

多联锁场景:共用复位开关,拒绝 “误动陷阱”

错误设计

两台压缩机(A/B)共用同一联锁逻辑,但触发条件不同,若分别设置复位开关,可能出现 “A 故障未修复,误复位 B 导致系统崩溃”。

正确做法

采用 “与门” 逻辑,仅当所有触发条件均恢复正常,复位开关才生效(例:两联锁输出至同一阀门,电路加 “与” 门,任一联锁未解除则无法复位)。

逻辑图疏漏:忽视 “复位优先” 风险

案例

某化工装置误用复位优先触发器,当联锁信号未解除时强行复位,导致未关严的切断阀误开,引发物料泄漏。

排查要点

设计时标注触发器类型,并用仿真工具验证逻辑(如触发信号未恢复时,复位操作应无效)。

黄金法则

四、设计黄金法则:自控 + 工艺双确认,筑牢安全防线

1.前期沟通

自控工程师与工艺人员深度对齐,明确 “哪些联锁需要复位?复位前需确认哪些工艺状态?”(如反应器联锁复位前,必须确认搅拌器已停稳)。

2.分层验证

单体测试:单个联锁触发 - 复位流程测试(如手动触发压力高报,确认复位后阀门动作正常)。

联调测试:模拟多联锁同时触发,验证复位顺序及互锁逻辑(如先复位进料联锁,再复位出料联锁)。

3.文档留痕

绘制详细逻辑图,标注触发器类型、复位信号流向,便于后期维护(例:在图纸上用红色高亮 “复位优先触发器,禁止用于安全回路”)。

免责声明:本文采摘自仪触即发,本文仅代表作者个人观点,不代表金航标及行业观点,只为转载与分享,支持保护知识产权,转载请注明原出处及作者,如有侵权请联系我们删除。